波佐見焼の製作工程をフローでご紹介

FLOW

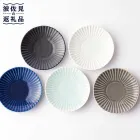

量産が特徴の波佐見焼ですが、様々な職人たちが高い技術と豊富な知識を駆使して量産を可能にしました。工程別に分担をする「分業制」を取り入れることで専門技術を活かしより上質な製品を作り上げます。量産と言っても機械で作るわけではありません。一つひとつの工程に手作業が入っており、それぞれの技術を繋いで商品が完成します。一龍陶苑では耐えするべく「圧力成形」「ろくろ成形」「鋳込み成形」の3種の代表的な製造方法でお客様の多様なニーズにお応えいたします。

こちらでは「圧力成形」での波佐見焼ができるまでの工程をご紹介いたします。

窯元のアイデアを原型から創る「型屋さん」

01

「生地屋さん」が焼き物の基となる器を作製

02

「窯元」に繋ぎ一気に仕上げまで

03

生地を冷まして名前を転写する銘判作業

04

焼くと融けて固まる釉薬でデザイン

05

最後の焼き工程・窯積みと本焼成

06

焼き上がった陶器を冷ます窯離しで完成

07